所属行业:3C电子 / 计算机与服务器制造业

应用场景:用于服务器、高端台式机等设备中,CPU散热器与PCB板的精密组装生产线。具体包括散热器铜块清洁、相变材料(PCM)贴附、质量检测、以及最终与PCB的精准组装和锁固。

客户需求背景:

1.提升自动化水平: 将目前以人工为主的散热器处理、组装工序转为自动化,减少人工干预,保证一致性。

2.实现高精度作业: 对清洁、PCM贴附、撕膜、组装等关键工序提出高精度要求,确保产品质量与散热性能。

3.确保质量可控: 需要对PCM的贴附位置、覆盖率、鼓包以及最终组装状态进行100%在线检测,防止不良品流出。

4.解决现有工艺难点: 明确需要解决散热器夹持定位、PCB螺柱来料公差、组装后浮高、以及静电导致的撕膜困难等具体问题。

设备作用及总体目标:用于散热器的自动清洁、PCM贴附、视觉检测、翻转组装及螺丝锁付。通过集成精密机械设计、多轴机器人、上下视觉对位、3D/2D检测及传感器反馈技术,构建一条高精度、高良率的自动化产线,实现散热器与PCB的精准、可靠组装。

核心功能:视觉定位,2D/3D视觉检测覆盖率、气泡、鼓包,激光测高

1.自动化物料流:

· 散热器: 人工上料,载具在设备内自动循环。

· PCB: 通过 conveyor 载具从前站流入,后站流出。

· NG品处理: 检测NG的散热器随载具自动回流至上料位,由人工处理。

2.精密清洁与贴附:

· 铜块清洁: 采用无尘布滚擦+IPA溶剂喷雾,配备压力传感器与流量计,实现可控的清洁力度与用量。

· PCM贴附: 卷料供料,通过上下视觉对位,由四轴机器人精准贴附至散热器铜块区域。

3.全流程质量检测:

· PCM贴附质量AOI: 2D视觉检测贴附位置与覆盖率,3D线扫检测鼓包与平整度。

· 来料预检: 升降机工位通过CCD检测PCB螺柱位置,提前预防组装与锁付风险。

· 组装后检测: 组装后使用激光位移传感器检测散热器是否浮高。

4.高精度组装与锁付:

· 散热器组装: 通过载具180°翻转机构实现散热器从A载具到B载具的转移,利用上下视觉和带缓冲的夹爪进行精准组装。

· 螺丝锁付: 采用双四轴机器人+电批,通过多次预锁策略确保螺丝顺利导入,CCD辅助定位。

技术亮点:

1.公差吸收与精密对位设计:

· 关键工位采用直线滑轨+弹簧缓冲机构吸收产品公差。

· 广泛使用上下视觉对位系统,确保PCM贴附与散热器组装的精度。

2.针对性的工艺创新:

· 撕膜工位采用涡流管冷却防粘附、离子风棒除静电,解决行业难题。

· 组装工位提出增加PCB载具浮动支撑块和加长散热器定位Pin的设计建议,从根本上改善组装贴合度。

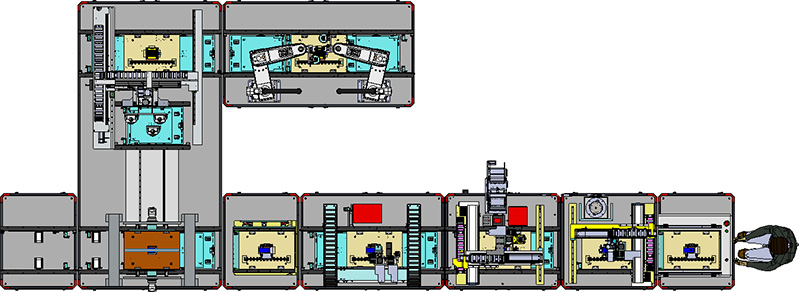

3.模块化与柔性物流设计: 散热器载具内循环,PCB载具直线流通,布局紧凑(7660*2000mm),支持快速换产与不同产品的物流需求。

4.数据化过程监控: 关键工艺参数(如擦拭力、清洁液用量、贴附压力、螺丝扭矩)均通过传感器监控,为数据追溯与工艺优化提供基础。

性能参数:UPH 50 良率99.5% 稼动率85%

设备图片: